Introducción a las medidas de control de polvo en salas blancas biofarmacéuticas

Categoría:

Hora de publicación:

2023-08-25

La sala limpia es el núcleo de la producción de fábricas farmacéuticas, y su efecto de limpieza afecta directamente a la calidad de los medicamentos. El entorno de una sala limpia se ve afectado por el polvo fino, lo que dificulta garantizar la calidad de los medicamentos. Estos medicamentos pueden retrasar o exacerbar el estado del paciente, causando un enorme daño físico y un impacto social negativo. Por lo tanto, el control del micro polvo en las salas limpias debe tomarse en serio e implementarse estrictamente por parte de las fábricas farmacéuticas. Este artículo explora las medidas relevantes para controlar el micro polvo en las salas limpias como referencia. Para controlar eficazmente el entorno de las salas limpias, es necesario maximizar el control de las fuentes de micro polvo que producen partículas y microorganismos. Las medidas para controlar el micro polvo se pueden tomar desde varios aspectos, como controlar los tipos de micro polvo, controlar el proceso de producción, etc. Desde la perspectiva de los objetos y las personas relacionados con la producción, el entorno, el personal, las instalaciones y los materiales en los que se lleva a cabo la producción, se contaminan, se adhieren o se generan partículas y microorganismos que se convierten en fuentes de micro polvo. Este artículo analizará estos aspectos.

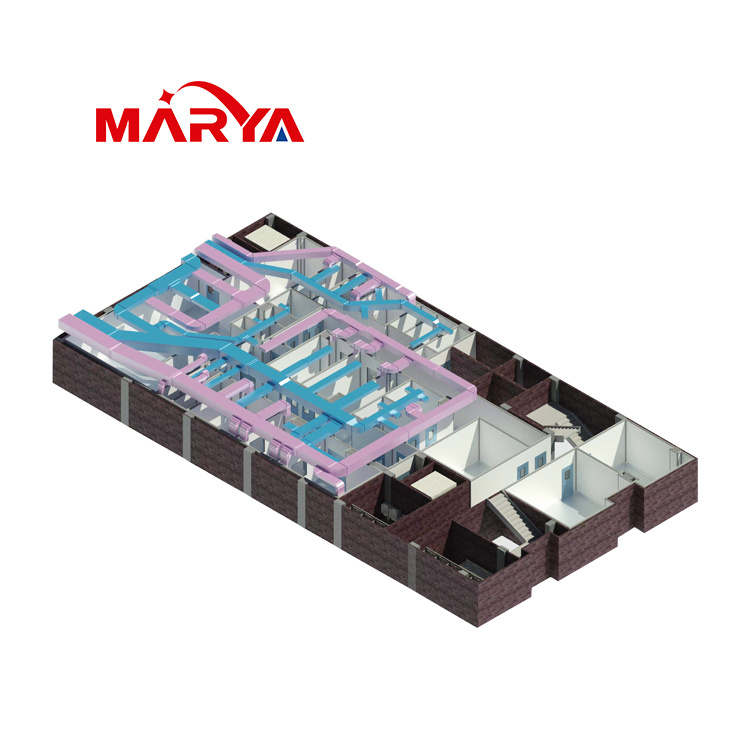

一、Sistema de limpieza de aire acondicionado

El proceso completo de control de una sala limpia gira esencialmente en torno al control de la producción de polvo y la eliminación eficaz del polvo para controlar el micro polvo. El entorno de una sala limpia incluye la estructura, los materiales de las paredes, el sistema de agua, el sistema de limpieza de aire acondicionado, etc. El sistema de limpieza de aire acondicionado validado puede cumplir con los requisitos de limpieza en condiciones de trabajo normales. El micro polvo generado por el sistema de limpieza de aire acondicionado se puede dividir en dos tipos: uno es el micro polvo objetivamente causado por el funcionamiento del sistema, y el otro es el micro polvo que no cumple con los estándares de los factores de control.

1.1 Micro polvo objetivamente causado por el funcionamiento del sistema - se refiere a la acumulación de partículas de polvo y humedad (o alta humedad) en ciertas áreas que pueden criar microorganismos después del funcionamiento del sistema de limpieza de aire acondicionado. El tamaño de partícula de los metabolitos microbianos es muy pequeño, lo que puede entrar fácilmente en sala limpia a través de los filtros, causando una disminución rápida de la limpieza. Las fábricas farmacéuticas no pueden controlar completamente los microorganismos mediante la filtración de aire única, y se debe realizar una desinfección regular del aire. Los métodos comúnmente utilizados para la desinfección del aire incluyen la radiación ultravioleta directa, la desinfección con ozono, la pulverización de desinfectante, la adsorción electrostática y otras tecnologías. Al utilizar desinfectantes, se debe considerar la resistencia a los medicamentos y se deben adoptar al menos dos métodos de desinfección combinados. Se debe prestar especial atención al hecho de que el efecto de desinfección de los desinfectantes no se puede mantener y puede causar fácilmente micro polvo secundario, mientras que otros métodos de desinfección tienen ciertos inconvenientes. Por lo tanto, para evitar problemas de retención de polvo, no se deben utilizar mangueras y juntas blandas, y es necesario limpiar regularmente los componentes del sistema de aire acondicionado para evitar la generación de micropartículas, humedad y alta humedad local.

1.2 Control del polvo causado por factores - GMP tiene requisitos claros para la temperatura, la humedad, la presión del aire, la iluminación y el ruido en las salas limpias. El sistema de aire acondicionado afecta a estos indicadores controlando la presión positiva, la frecuencia de cambio de aire y las partículas en suspensión para cumplir con los requisitos de limpieza.

1.2.1 Presión positiva insuficiente en la sala limpia y salas adyacentes - Método de prueba: Prueba en el área de muestreo en el mismo punto dentro de los dos metros de la puerta. Si la prueba supera el estándar cuando se abre la puerta, y la prueba está calificada después de 20 minutos de cerrar la puerta, se puede determinar que la presión positiva en la sala limpia y las salas adyacentes es insuficiente. Si el valor de presión positiva no cumple con el estándar, la atmósfera externa se devolverá, trayendo una gran cantidad de polvo y bacterias, dañando gravemente la limpieza. En este punto, la solución se puede lograr aumentando la presión positiva hasta un punto en el que haya suficiente flujo de aire externo en el momento de abrir la puerta para evitar la invasión de polvo fino. Es posible considerar aumentar la cantidad de aire fresco, pero puede ser necesario agregar nuevas unidades de aire, lo que representa una inversión única significativa. Además, un método más económico y aplicable es ajustar la resistencia de todos los niveles de filtros, mientras se garantiza el efecto de filtrado, para minimizar la resistencia del filtro tanto como sea posible. Además, es necesario reemplazar los filtros de eficiencia inicial e intermedia de manera oportuna, limpiar y mantener el condensador y las bobinas de agua fría y caliente de manera oportuna.

1.2.2 El número de cambios de aire en la sala limpia no es razonable - ya sea el efecto de dilución durante el flujo turbulento o el efecto de desplazamiento durante el flujo monofásico, es necesario controlar y lograr varios parámetros de la sala limpia en función de la cantidad de aire limpio. Por lo tanto, el número de cambios de aire en la sala limpia no puede ser demasiado bajo. Si el número de cambios de aire en una sala limpia es demasiado grande, aumentará los costos operativos y puede no mejorar necesariamente el nivel de la sala limpia en consecuencia. El número de cambios de aire en una sala limpia depende del cálculo del balance de calor interior. El requisito convencional para una sala limpia con una tasa de cambio de aire de nivel 10000 es de al menos 25 veces por hora, mientras que una tasa de cambio de aire de nivel 100000 es de al menos 15 veces por hora. El volumen de suministro de aire de la sala limpia debe tomar el máximo de los tres valores siguientes:

(1)El volumen de suministro de aire para garantizar el nivel de limpieza del aire;

(2)El volumen de suministro de aire determinado en función del cálculo de las cargas de calor y humedad;

(3)La cantidad de aire fresco suministrado a la sala limpia.

La cantidad de aire fresco debe tomarse como el mayor de los dos siguientes elementos: la suma de la cantidad de aire fresco necesaria para compensar el volumen de aire de escape interno y mantener el valor de presión positiva interior; Mantener un suministro de aire fresco de no menos de 40 metros cúbicos por persona por hora en la sala limpia.

二、Las personas son una fuente importante de polvo fino en salas limpias

El metabolismo del cuerpo humano produce micro polvo, que es transportado por el cuerpo humano. Cuando las personas se mueven en una sala limpia, se genera y emite una gran cantidad de micro polvo. Según el análisis de los resultados de las pruebas, la fuente de micro polvo en la sala limpia es aproximadamente el 80% de los trabajadores. El polvo que entra y sale de la sala limpia aumenta significativamente, y cuando alguien se mueve, la limpieza se deteriora significativamente, lo que confirma que los humanos son la causa principal del micro polvo en la sala limpia. Como fuente de polvo fino y medio principal de transmisión en la producción de medicamentos, los seres humanos siempre entran en contacto directo o indirecto con los medicamentos, lo que afecta la calidad de los medicamentos. Este impacto proviene de dos aspectos, uno es la condición física original del personal. El segundo son los hábitos de higiene personal. Por lo tanto, la gestión y supervisión de la salud humana debe comenzar desde los siguientes aspectos.

2.1 La necesidad de establecer registros de salud indica que las fábricas farmacéuticas tienen una comprensión general del estado de salud de sus empleados cuando los reclutan. Las fábricas farmacéuticas también necesitan establecer reglas de examen físico y realizar exámenes físicos regularmente a los empleados. El personal que trabaja en la sala limpia entrará en contacto directo con los medicamentos y se someterá a un examen físico al menos una vez al año. Los que no aprueben el examen deben ser trasladados inmediatamente de sus puestos. Las fábricas farmacéuticas establecen registros de salud personal para facilitar la inspección, la comprensión y el seguimiento del estado de salud personal.

2.2 Cultivar buenos hábitos de higiene personal. El personal que participa en el proceso de producción de medicamentos debe lavarse las manos y bañarse con frecuencia, mantener la limpieza de sus manos y otras partes del cuerpo y romper los malos hábitos de higiene. Antes de entrar en la sala limpia, uno debe cambiarse de ropa (la sala limpia debe usar ropa protectora hecha de materiales antiestáticos) y limpiar a las personas a través de instalaciones limpias. Durante la producción de medicamentos, también es necesario cubrir el cuerpo, especialmente la boca, la nariz y el cabello. La protección de la ropa protectora no solo puede proteger a los operadores de los factores adversos en el entorno de producción, sino que también evita que el polvo humano afecte la calidad de la producción de medicamentos.

2.3 Controlar el número de personas en la sala limpia Aunque es necesario cambiarse de ropa antes de entrar en la sala limpia, todavía se genera una cierta cantidad de polvo durante la caminata y la operación en la sala limpia, que debe ser eliminado por la corriente descendente de la sala limpia. Cuando la producción de polvo supera la capacidad de limpieza del flujo de aire interior, la limpieza disminuirá rápidamente. Cuando estas personas (u objetos) en exceso salen de la sala limpia y pasan a través de la capacidad de autolimpieza del sistema de limpieza del aire acondicionado, la limpieza volverá a la normalidad. De acuerdo con las regulaciones de GMP, el número de partículas microbianas y partículas de polvo en el aire de las salas limpias debe controlarse regularmente, y los resultados del control deben registrarse y archivarse. Durante el proceso de producción, si estos datos difieren significativamente en un corto período de tiempo, indica que las personas (u objetos) en la sala limpia han superado la capacidad de purificación de la sala limpia.

2.4 La práctica de los procedimientos de trabajo en salas limpias y las GMP ha demostrado que una gran cantidad de problemas de micropolvo son causados por una formación insuficiente en higiene de los empleados y el incumplimiento de las normas de higiene pertinentes. Las fábricas farmacéuticas deben proporcionar formación en higiene a los empleados sobre el control del micropolvo, y también deben hacer hincapié en los requisitos de trabajo en salas limpias. El personal que trabaja en la sala limpia debe moverse lo más lentamente posible, evitar movimientos significativos y prohibir los ruidos fuertes. Está prohibido introducir alimentos y otros artículos no relacionados en la sala limpia. El personal debe intentar no trabajar con enfermedad. Los estornudos y la tos pueden causar una contaminación del aire circundante del 0,2-50% μm. El aumento repentino de partículas de polvo daña el nivel de limpieza. Además del contenido básico mencionado anteriormente, las fábricas farmacéuticas pueden desarrollar procedimientos apropiados en función de las situaciones reales.

三、Control de polvo de los materiales de producción

Las instalaciones de producción en la sala limpia también generan polvo fino, y el diseño y la instalación deben considerar el impacto del trabajo de las instalaciones en el medio ambiente y los trabajos de limpieza regulares en el futuro. A continuación, se explican principalmente las precauciones para controlar el micropolvo de los materiales de producción en sala limpia .

3.1 Las medidas de limpieza de materiales requieren la eliminación eficaz de partículas y microorganismos en la superficie externa antes de entrar en la sala limpia. Para ello, la sala de limpieza de materiales debe incluir una sala de limpieza, una sala de esclusas o una ventana de transferencia. Retire el embalaje exterior de los materiales en la sala de limpieza del embalaje exterior y colóquelos en un recipiente limpio para su uso futuro. Además, también debe pasar por la sala de esclusas o la ventana de transferencia antes de entrar en la sala limpia, y los materiales enviados a la sala de esterilización deben esterilizarse previamente. La ventana de transferencia es un dispositivo que se utiliza para cortar temporalmente el flujo de aire al transferir artículos entre el interior y el exterior o salas limpias de diferentes niveles de limpieza para evitar daños a la limpieza. La cinta transportadora para transportar materiales no debe transportarse desde zonas con bajos niveles de limpieza a zonas con altos niveles de limpieza. Generalmente, sólo puede transportarse en secciones a ambos lados de la ventana de transferencia.

3.2 El paso de materiales, la ruta de limpieza de materiales y la ruta de limpieza humana se establecen por separado e independientemente. La entrada y la dirección del flujo de materiales también deben separarse del flujo de personas, para no cruzarse lo más posible para evitar que la logística pase por el área que se está operando. Una gran planta de producción integral puede considerar la posibilidad de establecer múltiples entradas de materiales, pero no deben afectarse mutuamente. El área de operación de producción no debe utilizarse como paso para la transferencia de materiales, y el espacio en el sitio de producción debe minimizar la apertura de puertas para garantizar la estanqueidad y la limpieza de la sala de operaciones.

四、Conclusión

El control del micropolvo recorre toda la actividad de producción farmacéutica, y el control del micropolvo en sala limpia también debe implementarse en todos los aspectos. Desde el diseño hasta la construcción, la instalación, la operación y la limpieza, es un proceso continuo. En el pasado, la gestión de las salas limpias en las fábricas farmacéuticas se centraba más en la inversión en hardware, descuidando el papel que desempeñan las propias personas. De hecho, la calidad de la sala limpia durante el diseño y la construcción determina el límite superior de alta calidad para la producción futura. Después de pasar la validación en la sala limpia, las medidas específicas de control del polvo adquieren más significado. En las actividades de producción diarias, siga estrictamente los requisitos clave de la sala limpia, cultive buenos hábitos de higiene y observe cuidadosamente los cambios en los indicadores registrados en la sala limpia. Esto puede garantizar mejor la limpieza y reducir el número de situaciones anormales en la sala limpia. Durante la fase inicial de uso (normalmente tres meses) en la sala limpia, la observación cuidadosa y el registro intensivo de varios indicadores pueden proporcionar puntos clave y ciclos de cambio adecuados para la supervisión del control del polvo en nuestra fábrica, sirviendo como guía operativa para la producción de fábricas farmacéuticas.

Palabra clave:

Página Siguiente